ПРОДУКЦИЯ

Есть вопросы? Оставьте ваши контакты, и мы перезвоним вам

Есть вопросы? Оставьте ваши контакты, и мы перезвоним вам

Есть вопросы? Оставьте ваши контакты, и мы перезвоним вам

Блог / Проектирование изделий из пластмассы: Технологичный дизайн экструзионных профилей

Проектирование изделий из пластмассы: Технологичный дизайн экструзионных профилей

Перед тем как приступить к заказу пластиковых деталей для серийного производства, важно тщательно оценить дизайн изделия с точки зрения его технологической применимости.

Изделия, изготовленные методом экструзии, классифицируются в зависимости от формы их поперечного сечения. Эти изделия можно разделить на несколько групп: плоские листы и пленки, цилиндрические элементы, такие как стержни и трубы, изоляционные покрытия для проводов и кабелей, а также сложные профили, которые требуют особого внимания при проектировании.

Сложнопрофильные изделия характеризуются большим разнообразием конфигураций. В отличие от других экструзионных изделий, где можно применять стандартные решения, каждый сложный профиль требует индивидуального подхода и разработки уникальной конструкции. Для лучшего понимания классификации таких изделий обратимся к данным, представленным в таблице 1.

Первая категория включает открытые профили — это изделия, в конструкции которых отсутствуют замкнутые полости. Они подразделяются на следующие типы: (1) массивные профили; (2) профили без поднутрений; (3) профили с поднутрениями; (4) изделия с соприкасающимися поверхностями, образующими полость; (5) профили с замковым соединением, закрывающим полость.

Вторая категория охватывает закрытые профили, которые делятся на: (1) профили кольцевого сечения (трубки); (2) профили с одной внутренней полостью; (3) профили с закрытыми полостями, содержащими поднутрения; (4) профили с закрытыми полостями без поднутрений.

Третья категория включает ячеистые профили с несколькими замкнутыми полостями. Эти профили подразделяются на: (1) профили без поднутрений; (2) профили с поднутрениями и соприкосновением стенок; (3) ячеистые профили с замковыми соединениями.

Таблица 1. Конструкции экструзионных сложнопрофильных изделий

Ключевым технологическим требованием к экструдируемым изделиям является обеспечение минимальной толщины стенок. Это важно, так как при охлаждении полимерного расплава его плотность изменяется, что неизбежно приводит к возникновению усадочных дефектов, таких как вмятины и утяжки. Сплошные профили представляют собой особую сложность в калибровке: даже небольшое увеличение толщины экструдата вызывает накопление расплава перед калибрующим устройством, где он охлаждается и прерывает движение. Также следует отметить, что при охлаждении профиля усадка материала начинается с его наружной поверхности, что создает дополнительные трудности. Введение внутренних полостей в конструкции профиля позволяет полимеру компенсировать изменение объема за счет расширения и деформации этих полостей, что предотвращает появление дефектов на наружной стороне изделия. Пример подобного изменения конструкции можно увидеть на рисунке 1.

Для профиля с толстыми стенками, который в исходной форме считается нетехнологичным (вариант I), добавление двух воздушных каналов (вариант II) значительно улучшает его технологические характеристики. Внутренняя перемычка обеспечивает сохранение прочности конструкции практически на том же уровне. В случае доработки профиля 6 (вариант I) массивную левую часть можно заменить на более тонкую, что не снижает прочностных свойств изделия (вариант II). Для профиля в (вариант I) возможно создание сплошного канала как с замкнутой полостью (вариант II), так и с открытой (вариант III). Последний вариант упрощает крепление дорна в корпусе головки, что снижает затраты на производство головки.

После всех указанных доработок изделия становятся не только менее материалоемкими, но и более экономически выгодными. Внутренние полости в профиле предотвращают накопление расплава перед калибратором, что особенно важно при увеличении производительности оборудования. В таких условиях отверстия внутри профиля деформируются, сжимаясь, что создает дополнительное пространство для избытка материала.

Все изделия после перечисленных выше доработок становятся менее материалоемкими и более рентабельными. К тому же, благодаря полостям внутри профиля, можно избежать скопления экс- трудата перед калибрующим устройством при увеличении производительности агрегата. Отверстия внутри изделия в данной ситуации будут деформироваться (сжиматься), освобождая место для избытка материала.

Рисунок 1. Схемы модернизации конструкции экструдируемого профиля путем создания внутренних полостей.

Рассмотрим другой пример — профили, используемые для оформления краев мебели (рис. 2). Если применяется профиль с чрезмерно округлой формой (рис. 2, б), чтобы предотвратить образование утяжек из-за усадки полимера, утолщенную часть профиля делают полой. Когда используется профиль с цельной планкой (рис. 2, а) и незначительной выпуклостью, после охлаждения и усадки он становится более плоским (рис. 2, в), что позволяет избежать возникновения утяжек в узловых точках изделия. Если выбирать плоский профиль (рис. 2, г), чья поверхность до охлаждения шла по пунктирной линии, утяжина, образовавшаяся после охлаждения, станет более заметной. Возникновение утяжек также связано с размерами узлов в конструкции, поэтому, аналогично литью под давлением, толщина ребра должна составлять приблизительно 0,8 от толщины стенки.

Рисунок 2. Различные варианты конструкций профилей для оформления краев

Основное технологическое требование при производстве изделий методом экструзии заключается в обеспечении равномерной толщины стенок. Для профилей с равной толщиной значительно проще подобрать геометрию каналов, которая обеспечит одинаковую скорость экструзии по всей площади выходного сечения формующего канала. Это также способствует равномерному охлаждению профиля в калибрующем устройстве и охлаждающей ванне, что сводит к минимуму внутренние напряжения в материале, благодаря чему изделие сохраняет свою форму и не подвергается короблению.

При производстве профилей с элементами различной толщины в поперечном сечении рекомендуется создавать небольшие воздушные каналы или полости в самых утолщенных местах, как показано на рис. 3. Охлаждение такого профиля начинается с его внешней поверхности, где плотность полимера увеличивается первой. В связи с тем, что после выхода из головки отсутствует избыточное давление, снижение температуры приводит к уменьшению объема полимера в утолщенных участках, что может вызвать образование нежелательных пустот или утяжин на поверхности изделия. Если в профиле предусмотрены внутренние полости, усадка компенсируется их изменением, что предотвращает возникновение этих дефектов.

Для производства профилей с замкнутыми полостями в конструкциях экструзионных головок требуется предусмотреть использование дорна и дорнодержателя. Хотя эта конструкция более сложна по сравнению с теми, что используются для изготовления цельных профилей, она обеспечивает стабильность и надежность технологического процесса, гарантируя высокое качество готового изделия.

Большинство полых профилей включают внутренние перегородки или ребра, которые играют ключевую роль в обеспечении прочности конструкции. Важно учитывать, что толщина этих внутренних элементов должна быть на 20–30% меньше, чем у наружных стенок, поскольку перегородки охлаждаются медленнее, что может привести к возникновению нежелательных напряжений в материале.

Искажения формы профиля после его охлаждения могут быть вызваны неправильным размещением внутренних элементов относительно друг друга. Если внутренние полости располагаются симметрично только относительно одной оси, разная толщина стенок и неравномерное охлаждение могут вызвать неравномерную усадку и ориентацию полимера. Это приводит к образованию остаточных напряжений, которые могут вызвать изгиб и деформацию изделия. Чтобы обеспечить равномерные условия формирования профиля и минимизировать остаточные напряжения, внутренние полости профиля следует располагать симметрично относительно обеих осей.

Кроме того, при проектировании профиля следует избегать острых углов, особенно на наружных поверхностях. Если острых углов избежать невозможно, потребуется корректировка геометрии формующего канала. Следует также учитывать, что сложные профили охлаждаются неравномерно: острые края и выступы охлаждаются быстрее, так как их поверхность на единицу объема больше, что приводит к более быстрой усадке.

В отличие от металлических изделий, разработка пластиковых комплектующих имеет свои особенности, связанные со свойствами ПВХ. Среди этих свойств — вязкоупругость, низкая теплопроводность, высокий коэффициент термического расширения, ограниченная жесткость и прочность, а также склонность к повышенной ползучести и накоплению остаточных напряжений при переработке. Поэтому поперечное сечение профиля рекомендуется выбирать максимально простым. На иллюстрациях показаны примеры правильных и неправильных форм изделий.

Чтобы создать изделие с эстетически привлекательным внешним видом и избежать таких дефектов, как утяжки, деформации и коробление, в конструкцию следует добавить дополнительные элементы: ребра жесткости, перемычки, криволинейные поверхности и тонкостенные участки.

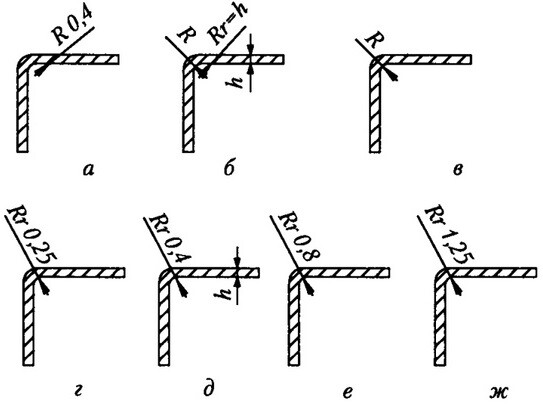

Стыковочные соединения, особенно под острым углом, следует избегать, поскольку в таких местах скорость потока расплава может изменяться, что приводит к неравномерной усадке и деформациям. Для обеспечения равномерного распределения расплава и предотвращения искривлений профиля стенки изделия следует проектировать одинаковой толщины. Внутренние перегородки должны быть на 20–30% тоньше внешних стенок, поскольку они охлаждаются медленнее. В местах соединений и углов профиля важно предусмотреть закругления вместо резких переходов. Минимальный радиус для внутренних углов составляет 0,25 мм, а для внешних — 0,4 мм.

Если вам требуются комплектующие для серийного производства из ПВХ, обращайтесь в ПК Первый Профильный Завод. Наши специалисты помогут вам разработать оптимальный профиль для ваших изделий, учитывая все технологические требования.

Поделиться статьей:

Блог / Проектирование изделий из пластмассы: Технологичный дизайн экструзионных профилей

Проектирование изделий из пластмассы: Технологичный дизайн экструзионных профилей

Перед тем как приступить к заказу пластиковых деталей для серийного производства, важно тщательно оценить дизайн изделия с точки зрения его технологической применимости.

Изделия, изготовленные методом экструзии, классифицируются в зависимости от формы их поперечного сечения. Эти изделия можно разделить на несколько групп: плоские листы и пленки, цилиндрические элементы, такие как стержни и трубы, изоляционные покрытия для проводов и кабелей, а также сложные профили, которые требуют особого внимания при проектировании.

Сложнопрофильные изделия характеризуются большим разнообразием конфигураций. В отличие от других экструзионных изделий, где можно применять стандартные решения, каждый сложный профиль требует индивидуального подхода и разработки уникальной конструкции. Для лучшего понимания классификации таких изделий обратимся к данным, представленным в таблице 1.

Первая категория включает открытые профили — это изделия, в конструкции которых отсутствуют замкнутые полости. Они подразделяются на следующие типы: (1) массивные профили; (2) профили без поднутрений; (3) профили с поднутрениями; (4) изделия с соприкасающимися поверхностями, образующими полость; (5) профили с замковым соединением, закрывающим полость.

Вторая категория охватывает закрытые профили, которые делятся на: (1) профили кольцевого сечения (трубки); (2) профили с одной внутренней полостью; (3) профили с закрытыми полостями, содержащими поднутрения; (4) профили с закрытыми полостями без поднутрений.

Третья категория включает ячеистые профили с несколькими замкнутыми полостями. Эти профили подразделяются на: (1) профили без поднутрений; (2) профили с поднутрениями и соприкосновением стенок; (3) ячеистые профили с замковыми соединениями.

Таблица 1. Конструкции экструзионных сложнопрофильных изделий

Ключевым технологическим требованием к экструдируемым изделиям является обеспечение минимальной толщины стенок. Это важно, так как при охлаждении полимерного расплава его плотность изменяется, что неизбежно приводит к возникновению усадочных дефектов, таких как вмятины и утяжки. Сплошные профили представляют собой особую сложность в калибровке: даже небольшое увеличение толщины экструдата вызывает накопление расплава перед калибрующим устройством, где он охлаждается и прерывает движение. Также следует отметить, что при охлаждении профиля усадка материала начинается с его наружной поверхности, что создает дополнительные трудности. Введение внутренних полостей в конструкции профиля позволяет полимеру компенсировать изменение объема за счет расширения и деформации этих полостей, что предотвращает появление дефектов на наружной стороне изделия. Пример подобного изменения конструкции можно увидеть на рисунке 1.

Для профиля с толстыми стенками, который в исходной форме считается нетехнологичным (вариант I), добавление двух воздушных каналов (вариант II) значительно улучшает его технологические характеристики. Внутренняя перемычка обеспечивает сохранение прочности конструкции практически на том же уровне. В случае доработки профиля 6 (вариант I) массивную левую часть можно заменить на более тонкую, что не снижает прочностных свойств изделия (вариант II). Для профиля в (вариант I) возможно создание сплошного канала как с замкнутой полостью (вариант II), так и с открытой (вариант III). Последний вариант упрощает крепление дорна в корпусе головки, что снижает затраты на производство головки.

Все изделия после перечисленных выше доработок становятся менее материалоемкими и более рентабельными. К тому же, благодаря полостям внутри профиля, можно избежать скопления экс- трудата перед калибрующим устройством при увеличении производительности агрегата. Отверстия внутри изделия в данной ситуации будут деформироваться (сжиматься), освобождая место для избытка материала.

После всех указанных доработок изделия становятся не только менее материалоемкими, но и более экономически выгодными. Внутренние полости в профиле предотвращают накопление расплава перед калибратором, что особенно важно при увеличении производительности оборудования. В таких условиях отверстия внутри профиля деформируются, сжимаясь, что создает дополнительное пространство для избытка материала.

Рис. 1. Схемы модернизации конструкции экструдируемого профиля путем создания внутренних полостей.

Рассмотрим другой пример — профили, используемые для оформления краев мебели (рис. 2). Если применяется профиль с чрезмерно округлой формой (рис. 2, б), чтобы предотвратить образование утяжек из-за усадки полимера, утолщенную часть профиля делают полой. Когда используется профиль с цельной планкой (рис. 2, а) и незначительной выпуклостью, после охлаждения и усадки он становится более плоским (рис. 2, в), что позволяет избежать возникновения утяжек в узловых точках изделия. Если выбирать плоский профиль (рис. 2, г), чья поверхность до охлаждения шла по пунктирной линии, утяжина, образовавшаяся после охлаждения, станет более заметной. Возникновение утяжек также связано с размерами узлов в конструкции, поэтому, аналогично литью под давлением, толщина ребра должна составлять приблизительно 0,8 от толщины стенки.

Рисунок 2. Различные варианты конструкций профилей для оформления краев

Основное технологическое требование при производстве изделий методом экструзии заключается в обеспечении равномерной толщины стенок. Для профилей с равной толщиной значительно проще подобрать геометрию каналов, которая обеспечит одинаковую скорость экструзии по всей площади выходного сечения формующего канала. Это также способствует равномерному охлаждению профиля в калибрующем устройстве и охлаждающей ванне, что сводит к минимуму внутренние напряжения в материале, благодаря чему изделие сохраняет свою форму и не подвергается короблению.

При производстве профилей с элементами различной толщины в поперечном сечении рекомендуется создавать небольшие воздушные каналы или полости в самых утолщенных местах, как показано на рис. 3. Охлаждение такого профиля начинается с его внешней поверхности, где плотность полимера увеличивается первой. В связи с тем, что после выхода из головки отсутствует избыточное давление, снижение температуры приводит к уменьшению объема полимера в утолщенных участках, что может вызвать образование нежелательных пустот или утяжин на поверхности изделия. Если в профиле предусмотрены внутренние полости, усадка компенсируется их изменением, что предотвращает возникновение этих дефектов.

Для производства профилей с замкнутыми полостями в конструкциях экструзионных головок требуется предусмотреть использование дорна и дорнодержателя. Хотя эта конструкция более сложна по сравнению с теми, что используются для изготовления цельных профилей, она обеспечивает стабильность и надежность технологического процесса, гарантируя высокое качество готового изделия.

Большинство полых профилей включают внутренние перегородки или ребра, которые играют ключевую роль в обеспечении прочности конструкции. Важно учитывать, что толщина этих внутренних элементов должна быть на 20–30% меньше, чем у наружных стенок, поскольку перегородки охлаждаются медленнее, что может привести к возникновению нежелательных напряжений в материале.

Искажения формы профиля после его охлаждения могут быть вызваны неправильным размещением внутренних элементов относительно друг друга. Если внутренние полости располагаются симметрично только относительно одной оси, разная толщина стенок и неравномерное охлаждение могут вызвать неравномерную усадку и ориентацию полимера. Это приводит к образованию остаточных напряжений, которые могут вызвать изгиб и деформацию изделия. Чтобы обеспечить равномерные условия формирования профиля и минимизировать остаточные напряжения, внутренние полости профиля следует располагать симметрично относительно обеих осей.

Кроме того, при проектировании профиля следует избегать острых углов, особенно на наружных поверхностях. Если острых углов избежать невозможно, потребуется корректировка геометрии формующего канала. Следует также учитывать, что сложные профили охлаждаются неравномерно: острые края и выступы охлаждаются быстрее, так как их поверхность на единицу объема больше, что приводит к более быстрой усадке.

В отличие от металлических изделий, разработка пластиковых комплектующих имеет свои особенности, связанные со свойствами ПВХ. Среди этих свойств — вязкоупругость, низкая теплопроводность, высокий коэффициент термического расширения, ограниченная жесткость и прочность, а также склонность к повышенной ползучести и накоплению остаточных напряжений при переработке. Поэтому поперечное сечение профиля рекомендуется выбирать максимально простым. На иллюстрациях показаны примеры правильных и неправильных форм изделий.

Чтобы создать изделие с эстетически привлекательным внешним видом и избежать таких дефектов, как утяжки, деформации и коробление, в конструкцию следует добавить дополнительные элементы: ребра жесткости, перемычки, криволинейные поверхности и тонкостенные участки.

Стыковочные соединения, особенно под острым углом, следует избегать, поскольку в таких местах скорость потока расплава может изменяться, что приводит к неравномерной усадке и деформациям. Для обеспечения равномерного распределения расплава и предотвращения искривлений профиля стенки изделия следует проектировать одинаковой толщины. Внутренние перегородки должны быть на 20–30% тоньше внешних стенок, поскольку они охлаждаются медленнее. В местах соединений и углов профиля важно предусмотреть закругления вместо резких переходов. Минимальный радиус для внутренних углов составляет 0,25 мм, а для внешних — 0,4 мм.

Если вам требуются комплектующие для серийного производства из ПВХ, обращайтесь в ПК Первый Профильный Завод. Наши специалисты помогут вам разработать оптимальный профиль для ваших изделий, учитывая все технологические требования.

Поделиться статьей:

Контакты

ПН-ПТ 9:00-18:00

ПН-ПТ 9:00-18:00

г. Москва, ул. 9-я Северная линия, дом 23, корп. 3

г. Москва, ул. 9-я Северная линия, дом 23, корп. 3

Политика конфиденциальности

Данный сайт использует Cookie

Редактируемый текст

Нужно согласовать образцы с заказчиком? Получите бесплатные образцы любой продукции Первого Профильного Завода